Qu'est-ce qu'une boîte de vitesses à réducteur unique

Un seul réducteur est un dispositif de transmission de puissance mécanique qui réduit la vitesse de rotation et augmente le couple grâce à une étape d'engrènement des engrenages . Contrairement aux boîtes de vitesses à plusieurs étages qui utilisent plusieurs paires d'engrenages, cette conception utilise un seul jeu d'engrenages, généralement un pignon et une roue, pour obtenir le rapport de réduction de vitesse souhaité. Cette configuration simplifiée le rend idéal pour les applications nécessitant des rapports de démultiplication entre 3:1 et 10:1 , offrant un équilibre entre simplicité, rentabilité et efficacité opérationnelle.

Le principe fondamental consiste à transférer le mouvement de rotation d’un arbre d’entrée avec un engrenage plus petit (pignon) vers un arbre de sortie avec un engrenage plus grand (roue). La différence de taille entre ces engrenages détermine le rapport de réduction, calculé en divisant le nombre de dents du pignon mené par le nombre de dents du pignon menant. Par exemple, une roue de 60 dents entraînée par un pignon de 15 dents produit un Rapport de réduction 4:1 , ce qui signifie que l'arbre de sortie tourne à un quart de la vitesse de l'entrée tout en délivrant quatre fois le couple.

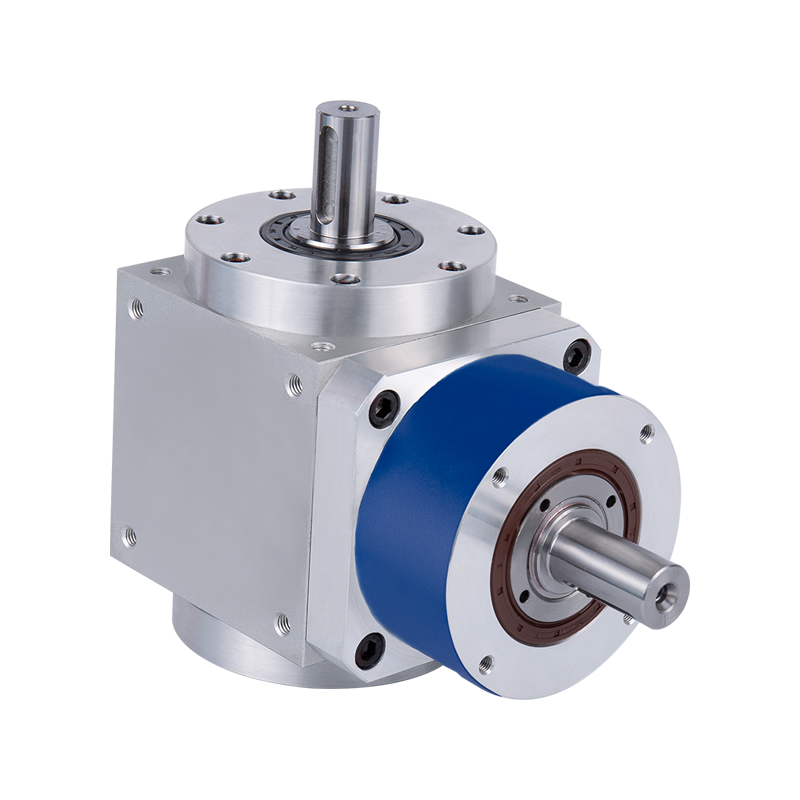

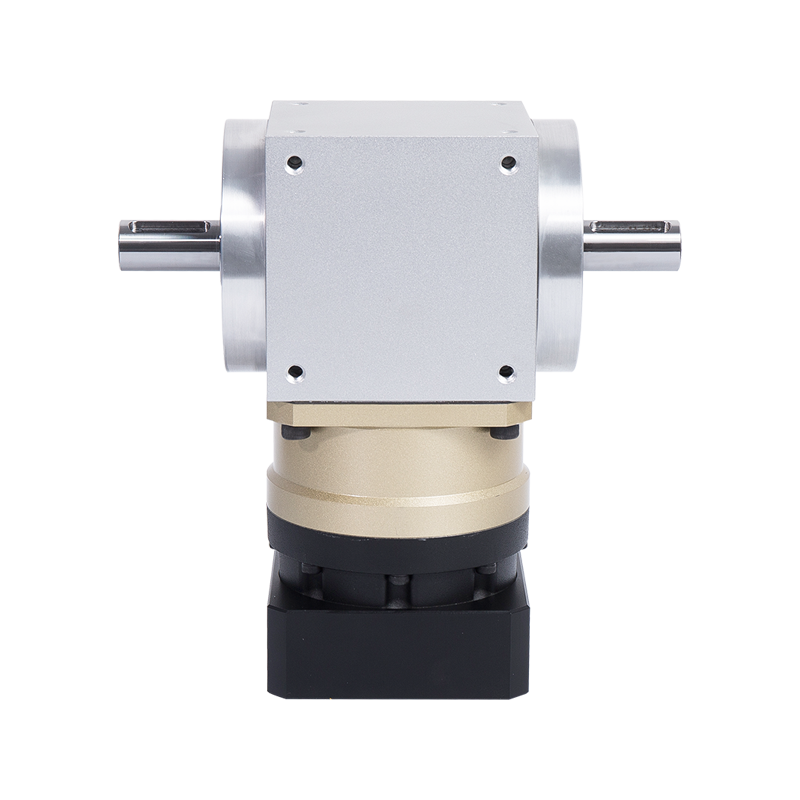

Composants de base et architecture de conception

Éléments mécaniques essentiels

La construction d'un réducteur unique intègre plusieurs composants critiques travaillant en harmonie synchronisée :

- Arbres d'entrée et de sortie : Arbres en acier usinés avec précision qui transfèrent le mouvement de rotation tout en résistant aux charges radiales et axiales

- Paire d'engrenages : Le pignon (petit engrenage) et la roue (grand engrenage) sont fabriqués en alliage d'acier trempé ou en matériaux cémentés pour plus de durabilité.

- Ensembles de roulements : Roulements à rouleaux ou à billes qui soutiennent la rotation de l'arbre et minimisent les pertes par frottement

- Boîtier ou habillage : Boîtier en fonte ou en acier fabriqué assurant l'intégrité structurelle et le confinement de l'huile

- Système de lubrification : Lubrification par bain d'huile ou par barbotage qui réduit l'usure et dissipe la chaleur générée pendant le fonctionnement

Types d'engrenages et configurations

Les réducteurs simples peuvent être configurés avec différents types d'engrenages en fonction des exigences de l'application :

| Type d'engrenage | Plage d'efficacité | Applications typiques | Avantage clé |

| Engrenages droits | 95-98% | Convoyeurs, mélangeurs | Conception simple, faible coût |

| Engrenages hélicoïdaux | 96-99% | Machines-outils, pompes | Fonctionnement plus silencieux, capacité de charge plus élevée |

| Engrenages coniques | 93-97% | Entraînements à angle droit | Change la direction du pouvoir |

| Engrenages à vis sans fin | 50-90% | Ascenseurs, treuils | Capacité d'auto-verrouillage |

Comparaison des types d'engrenages utilisés dans les réducteurs simples

Applications industrielles et cas d'utilisation

Fabrication et manutention des matériaux

Les réducteurs à réducteur unique jouent un rôle essentiel dans les environnements de fabrication où une réduction modérée de la vitesse est requise. Les convoyeurs à bande utilisés dans les opérations d'entreposage utilisent généralement Boîtes de vitesses à rapport 5:1 pour réduire la vitesse du moteur électrique de 1 750 tr/min à environ 350 tr/min au niveau de la poulie motrice. Cette configuration fournit un couple suffisant pour déplacer des charges allant jusqu'à 2 000 livres tout en maintenant une efficacité énergétique supérieure à 95 %.

Les machines d'emballage utilisent ces boîtes de vitesses pour alimenter les stations de remplissage, les équipements d'étiquetage et les mécanismes de scellage. Une ligne de conditionnement pharmaceutique peut intégrer un Boîte de vitesses hélicoïdale 7,5:1 pour entraîner une remplisseuse rotative à des vitesses précises comprises entre 50 et 100 tr/min, garantissant une distribution précise du produit sans systèmes de contrôle complexes.

Matériel agricole et de construction

Les fabricants de matériel agricole intègrent des réducteurs simples dans les vis à grains, les mélangeuses d'aliments et les systèmes d'irrigation. Une boîte de vitesses typique pour vis à grains avec un Réduction 4:1 convertit une entrée de prise de force (PTO) de 540 tr/min en une sortie d'environ 135 tr/min, fournissant le couple nécessaire pour déplacer le grain verticalement tout en évitant les dommages mécaniques aux grains.

Les malaxeurs de construction pour béton et mortier bénéficient de la simplicité robuste des conceptions à réduction unique. Une bétonnière portable peut utiliser un Boîte de vitesses droite 6:1 entraînant un tambour à 25-30 tr/min, générant une action de mélange suffisante tout en étant propulsé par un moteur à essence compact.

Systèmes d'énergie marine et éolienne

Les systèmes de propulsion marine pour les petits navires utilisent des réducteurs simples pour adapter le régime du moteur au régime optimal de l'hélice. Un bateau de pêche pourrait utiliser un Boîte de vitesses marine 2,5:1 réduisant le régime d'un moteur diesel de 2 400 tr/min à 960 tr/min au niveau de l'arbre d'hélice, maximisant ainsi le rendement énergétique et la génération de poussée.

Les éoliennes à petite échelle intègrent ces boîtes de vitesses pour augmenter la vitesse du rotor avant la production d'électricité. Alors que les grandes turbines de services publics utilisent des systèmes complexes à plusieurs étages, les turbines d'une capacité inférieure à 50 kW emploient souvent des unités de réduction uniques avec des rapports d'environ 8:1 , convertissant la rotation de la lame de 60 à 100 tr/min en vitesses de générateur de 480 à 800 tr/min.

Avantages et limites en termes de performances

Avantages clés

La conception à réduction unique offre plusieurs avantages mesurables par rapport aux alternatives à plusieurs étapes :

- Efficacité supérieure : Avec un seul engrenage, les pertes de puissance sont minimisées, atteignant généralement un rendement de 95 à 98 %, contre 85 à 92 % pour les unités à double réduction.

- Coût initial réduit : Moins de composants se traduisent par des économies de 30 à 40 % dans la fabrication et l'assemblage par rapport aux boîtes de vitesses à plusieurs étages

- Besoins de maintenance réduits : Une conception simplifiée signifie moins de pièces d'usure, de points de lubrification et de modes de défaillance potentiels

- Encombrement réduit : Les configurations à un étage occupent 25 à 35 % d'espace en moins que les unités équivalentes à double réduction

- Températures de fonctionnement plus basses : La réduction de la génération de friction entraîne un fonctionnement plus froid, prolongeant ainsi la durée de vie du lubrifiant et la longévité des composants

Contraintes opérationnelles

Malgré ces avantages, les réducteurs mono-réducteurs sont confrontés à des limitations inhérentes qui limitent leur champ d’application :

Rapports de réduction limités : Les rapports de démultiplication pratiques sont limités à environ 10:1 maximum. Au-delà de ce point, la différence de taille entre le pignon et la roue devient mécaniquement peu pratique, le pignon devenant trop petit pour une résistance adéquate ou la roue devenant excessivement grande. Les applications nécessitant des réductions de 20:1, 50:1 ou plus doivent utiliser des conceptions à plusieurs étages.

Taille physique à des ratios élevés : L'obtention d'une réduction de 9 :1 ou 10 :1 en un seul étage entraîne un grand diamètre de roue qui augmente les dimensions globales de la boîte de vitesses. Une unité produisant 1 000 lb-pi de couple de sortie à une réduction de 10 : 1 pourrait avoir un diamètre de roue dépassant 24 pouces, par rapport à une unité compacte à double réduction atteignant les mêmes performances dans une enveloppe plus petite.

Contraintes de capacité de couple : Le point de maillage unique doit gérer toute la puissance transmise, limitant ainsi la capacité de couple maximale. Pour les applications dépassant un couple de sortie de 10 000 lb-pi, les conceptions à arbres parallèles ou planétaires à plusieurs étages s'avèrent souvent plus adaptées.

Critères de sélection et méthodologie de dimensionnement

Paramètres de spécification critiques

La sélection appropriée d’une boîte de vitesses nécessite l’évaluation de plusieurs facteurs techniques pour garantir des performances et une longévité optimales :

- Exigences de transmission de puissance : Calculez la puissance nominale ou le kilowatt en fonction du couple de sortie et de la vitesse, en appliquant des facteurs de service appropriés (généralement 1,25 à 2,0 en fonction des caractéristiques de charge)

- Rapport de réduction : Déterminez le rapport exact nécessaire en divisant la vitesse d'entrée par la vitesse de sortie souhaitée, puis sélectionnez le rapport standard le plus proche dans les catalogues des fabricants.

- Configuration de montage : Spécifiez l'orientation de l'arbre (parallèle, à angle droit), la position de montage (pied, bride, arbre) et les contraintes d'espace.

- Conditions environnementales : Tenez compte de la plage de température de fonctionnement, de l'exposition à l'humidité ou aux produits chimiques, des niveaux de poussière ambiants et des indices de protection requis (IP54, IP65, etc.)

- Cycle de service : Évaluez les heures de fonctionnement quotidiennes, la fréquence démarrage-arrêt et les variations de charge pour déterminer les valeurs thermiques appropriées.

Exemple de dimensionnement pratique

Considérez une application de convoyeur nécessitant les spécifications suivantes :

- Entrée : moteur électrique de 10 CV à 1 750 tr/min

- Sortie souhaitée : 350 tr/min

- Caractéristiques de charge : Choc modéré, fonctionnement 16 heures/jour

Le rapport de réduction requis est 1 750 ÷ 350 = 5:1 . Avec une charge de choc modérée et un cycle de service étendu, appliquez un facteur de service de 1,5, ce qui donne une puissance nominale équivalente de 15 HP. Sélectionnez une boîte de vitesses d'une puissance d'au moins 15 CV avec une réduction de 5:1, de préférence avec des engrenages hélicoïdaux pour un fonctionnement plus silencieux et une capacité de charge plus élevée. Le couple de sortie sera d'environ 150 lb-pi (10 HP × 5 252 ÷ 350 tr/min), bien dans la capacité des unités industrielles à réduction unique standard.

Exigences de maintenance et durée de vie

Procédures d'entretien de routine

Les réducteurs à réducteur unique nécessitent un entretien relativement minimal lorsqu’ils fonctionnent dans les limites des paramètres de conception. Un programme de maintenance complet comprend :

- Surveillance des lubrifiants : Vérifiez le niveau d'huile chaque semaine pendant la première utilisation, puis mensuellement après la période de rodage ; maintenir le niveau d'huile au niveau de l'axe central du voyant

- Vidanges d'huile : Remplacez le lubrifiant après les 200 premières heures de fonctionnement, puis toutes les 2 500 heures ou annuellement dans des conditions normales ; réduire les intervalles à 1 500 heures pour les environnements à haute température

- Surveillance de la température : Les températures de surface ne doivent pas dépasser 200 °F (93 °C) ; installer des capteurs de température sur les unités haute puissance dépassant 25 HP

- Analyse vibratoire : Établissez des relevés de vibrations de base pendant la mise en service, puis surveillez chaque trimestre les changements indiquant une usure des roulements ou des dommages aux engrenages.

- Inspection des joints : Examiner mensuellement les joints d’arbre pour détecter toute fuite d’huile ; remplacer immédiatement en cas de suintement pour éviter la contamination et la perte d'huile

Durée de vie prévue

Les réducteurs à réducteur unique correctement entretenus atteignent généralement 15-25 ans de durée de vie ou 50 000 à 100 000 heures de fonctionnement avant une révision majeure. La longévité réelle dépend de plusieurs facteurs, notamment l'intensité de la charge, la température de fonctionnement, la qualité de la lubrification et les conditions environnementales. Les unités fonctionnant à 70 % de leur capacité nominale dans des environnements propres et à température contrôlée dépassent régulièrement la durée de vie de 30 ans, tandis que celles soumises à des charges de choc continues ou à des atmosphères contaminées peuvent nécessiter une reconstruction après 10 à 12 ans.

Le remplacement des roulements représente l'événement de maintenance majeur le plus courant, généralement requis après 30 000 à 50 000 heures en fonction du type de roulement et de la charge. Le remplacement des engrenages est moins fréquent et n'est généralement nécessaire qu'après 60 000 heures ou suite à une panne de lubrification. La simplicité des conceptions à réduction unique facilite une reconstruction simple, avec des temps d'arrêt généralement limités à 8-16 heures pour le remplacement des roulements ou 24 à 40 heures pour le renouvellement complet du jeu d'engrenages.

Analyse des coûts et considérations économiques

Le coût total de possession des réducteurs simples s'étend au-delà du prix d'achat initial pour englober les dépenses d'installation, de consommation d'énergie et de maintenance tout au long du cycle de vie. Un Réducteur hélicoïdal de 10 CV à réduction 5:1 coûte généralement entre 800 et 1 500 $ selon le fabricant et les caractéristiques, ce qui représente une économie de 30 à 40 % par rapport aux unités équivalentes à double réduction au prix de 1 200 à 2 400 $.

Les avantages en matière d’efficacité énergétique se traduisent directement par des économies sur les coûts d’exploitation. Sur une durée de vie de 20 ans, avec un fonctionnement de 4 000 heures par an, l'avantage d'efficacité de 2 à 3 % des conceptions à simple réduction par rapport aux conceptions à double réduction permet d'économiser environ 800-1 200 kWh pour une application de 10 CV. Aux tarifs d'électricité industrielle de 0,10 $/kWh, cela représente 80 à 120 $ d'économies d'énergie, bien que cet avantage diminue pour des puissances nominales plus petites ou des cycles de service réduits.

Les coûts de maintenance favorisent les conceptions à réduction unique en raison du nombre réduit de composants et d'une construction plus simple. Les dépenses d'entretien annuelles varient généralement de 1 à 3 % du prix d'achat initial , couvrant le remplacement du lubrifiant, les inspections périodiques et les remplacements mineurs des joints. Sur une durée de vie de 20 ans, cela représente environ 200 à 900 $ pour une boîte de vitesses de 1 000 $, contre 400 à 1 500 $ pour des unités à plusieurs étages plus complexes nécessitant une attention particulière aux arbres intermédiaires et aux ensembles de roulements.

fr

fr English

English русский

русский Deutsch

Deutsch 日本語

日本語 Español

Español 简体中文

简体中文